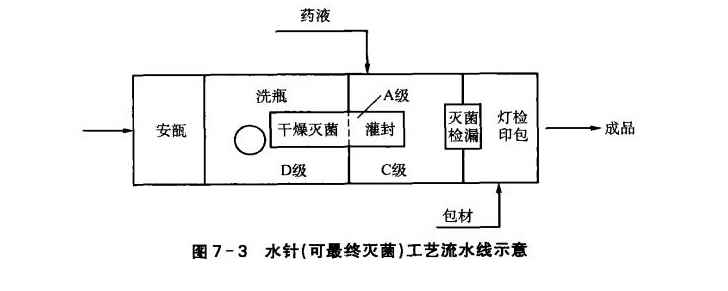

GMP對水針劑的生產環境要求如下:

(1)稱量注意剩余的原輔料應封口貯存。

(2)配制及過濾要區分能最終滅菌和非最終滅菌,稀配和濃配,配制時用密閉系統還是非密閉系統,后者對環境的要求均比前者高一個檔次;曾要求使用的注射用水在80℃以上保溫下其貯存時間不宜超過12 h,但新GMP指出“注射用術可采用70℃以上保溫循環,”直接與藥液接觸的惰性氣體,使用前需經凈化處理,達到規定的潔凈度要求。能最終滅菌的過濾環境至少是D級,而高風險產品的過濾環境應為c級背景下的A級;非最終滅菌又可除菌過濾的過濾環境的要求為c級,不能除菌過濾的為B級。新GMP中不分粗、精濾而合稱過濾。也有把過濾和灌封合稱配制。

(3)安瓿切割與圓口

(4)洗瓿和滅菌要注意玻璃容器在滅菌前要進行一系列的洗滌和循環淋洗,這對去除碎屑是重要的,終洗水要采用注射用水;要注意洗后的干燥滅菌、冷卻和清潔貯存,貯存超過兩天者要重新洗滌、滅菌;干燥后有散熱問題。

(5)灌封灌封是將無菌過濾后的產品裝入清洗過而不含熱原的無菌容器中并封口的工藝步驟。

灌封是整個無菌工藝中的關鍵工序、關鍵操作,因為它是無菌過濾之后唯一產品暴露在開放空氣環境中的操作。

操作過程中如果有直接與藥液接觸的惰性氣體或壓縮空氣,則這些氣體必須達到一定的潔凈標準。

必須強調灌封的局部環境應是重點保護的關鍵區域,非最終滅菌注射灌封要求最高一級的潔凈度。

吹灌封( BFS)技術則是灌封工藝的新發展。為了避免玻璃容器處理上的麻煩,采用塑料的吹灌封日趨普遍。吹灌封系統是一套專用機械設備,可連續操作。它使塑料袋的制袋(吹氣制袋即將熱塑性材料吹制成容器)——灌裝——封口三者聯為一體。整個過程由一臺全自動機器完成。

GMP要求用于生產非最終滅菌產品的吹灌封設備本身應裝有A級空氣風淋裝置,在操作人員按A/B級要求著裝的條件下,該設備可安裝在潔凈度至少為C級的環境中。

GMP要求用于生產最終滅菌的吹灌封設備至少應安裝在D級環境中。 鑒于吹灌封技術的特殊性,在應用該技術時,GMP強調要注意以下各點:

設備的設計和驗證;

設備在線情況和在線滅菌的驗證及結果的重現性;

設備所處的潔凈區環境;

設備操作人員的培訓和著裝;

設備關鍵區域內的操作,包括灌封開始前設備的無菌裝配。

(6)隔離操作技術在上世紀80年代出現于半導體和微電子領域的隔離器技術,現已成為無菌制藥方面的先進技術。GMP規定“高污染風險的操作宜在隔離器中完成”。隔離器的“傳輸裝置可設計成單門或雙門、甚至可以是同滅菌設備相連的全密封系統”。GMP規定只有經過適當的驗證,隔離器方可投入使用。

(7)滅菌對于能最終滅菌的針劑一般用雙扉式滅菌柜,滅菌柜應定期進行再驗證;灌封與滅菌的時間間隔愈短愈好,一般不超過4h。

(8)檢漏滅菌后必須檢漏,挑出封口不嚴的半成品。

(9)燈檢按《澄明度檢查細則和判斷標準》檢查澄明度。

(10)包裝(包括印字、貼簽)。

圖7 3為水針工藝流水線的示意。

本文標簽:GMP