空氣中的浮游粒子運動受氣體流動、布朗擴散、重力、靜電力、凝聚、蒸發等各種外界力共同作用。特別是粒徑小于1μm的微粒子移動主要受氣流的影響,并隨著氣流的方向移動。因此,準確掌握氣流的流動特性,并進行良好的氣流控制是保證潔凈室潔凈度的關鍵。所以對于潔凈度要求高的TFT LCD 制造等半導體芯片制造業,提升產品良率,降低成本,最重要的是潔凈室內部氣流控制和改善。總之,潔凈室內氣流的控制和改善,對于TFTLCD 產品良率提升具有非常重要的意義。

1 國內外技術發展現狀

1.1 國內外研究現狀

俄羅斯在2003年3月出版了第一部由A·E·費多托夫編著的有關潔凈室技術專著。該書從潔凈室技術和氣溶膠污染控制的理論基礎到實踐經驗作了全面的闡釋。Young-Jae Won 教授在《電子廠房潔凈室氣流組織的理論及實驗研究》中闡述了影響氣流的主要因素,氣流實測與模擬實驗分析及變動預測。王海橋等人在其編著的《空氣潔凈技術》中提到空氣潔凈的原理,污染物與潔凈室及預測氣流組織分析技術。2009 年初,宋功業等人針對潔凈室的潔凈要求對潔凈間的建筑方面做了比較深刻的研究。

1.2 國際標準

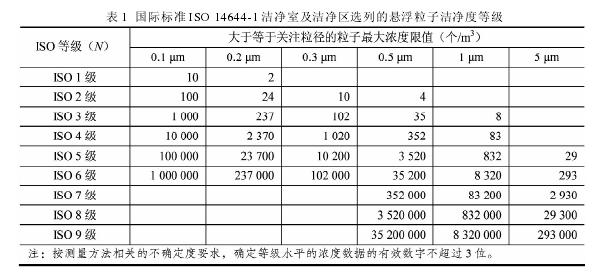

在潔凈技術中,把小于10μm的粒子作為研究對象主要有粉塵、纖維、微生物等。空氣的潔凈度用來衡量空氣環境中的含塵量,含塵量高的潔凈度低,含塵量低的潔凈度高,空氣潔凈度級別就是以含塵濃度來劃分的。含塵濃度一般以單位體積空氣大于和等于某一粒徑的粒子數來表示。空氣潔凈度級別是評價空氣潔凈環境的核心指標。自1963年,美國環境科學技術研究所(IES)制定了第一項潔凈室標準——美國聯邦標準209A以來, 潔凈室相關標準及管理等方面在逐漸地向公制過渡,目前國際上廣泛使用國際 ISO 14644-1 標準,美國于2011 年年末實施這個標準,俄羅斯于2000 年采用ISO 14644-1 為國家標準,中國在《潔凈廠房設計規范》中明確規定采用 ISO 14644-1 標準(如表1所示),并于 2002 年1月1日起實施,并廣泛使適用于集成電路、現代化儀表制造、精密機械、制藥醫療、食品、科學實驗活動等領域,尤其是新興的TFT-LCD 制造領域。

1.3 潔凈間氣流形式

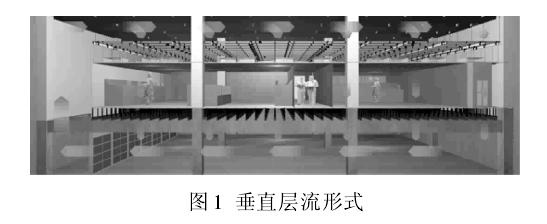

為了達到不同凈化級別所對應的顆粒濃度值,必須對各種顆粒濃度進行控制。潔凈室內的溫度、濕度以及壓差的控制技術的研究與應用早期就已經開始,目前已經發展成熟。潔凈室內粉塵的微小顆粒控制,尤其是可吸入顆粒物的控制目前還處在發展階段,其控制的基本思路是:(1)防止室外粉塵進入室內,(2)控制室內粉塵的產生,(3)粉塵產生的直接防止和粉塵的迅速排除。其中,潔凈間氣流的控制與改善是粉塵的迅速排除的有效手段。潔凈室內的氣流按流動方式,可以分為層流和亂流。在流動的過程當中,以一定流速、單一通路、單一方向流動的氣流,被稱為層流,也叫單向流;氣流無固定的方向流動叫亂流,也叫紊流或非單向流。層流按照氣體流動方向又可分為:從天井到地面方向的流動的垂直層流(Vertical LaminarFlow Type)和氣流從室內的一側流到另一側的水平層流(Horizontal Laminar Flow Type)。目前,國內外的潔凈室主要以垂直層流為主(圖1),對潔凈室內氣流分布特性進行研究的方法主要有氣流可視化,CFD 模擬,直接測量法等等,這些方法很實用且已得到廣泛的應用。目前的絕大多數研究室利用這些方法進行試驗測試和分析,但由于在實際生產運行過程中,會有污染物不斷產生,且存在產生原因、產生時機不確定以及安全性等技術性難題和經濟性問題,所以改善潔凈室各種各樣的異常氣流問題就顯得至關重要。

2 TFT LCD 制造業用潔凈室氣流系統的特性隨著 TFT-LCD 產業的快速發展,對制造加工廠房的潔凈度與細菌的限制度越來越高。其生產制造工藝和產品均得益于空氣中懸浮污染物的控制。潔凈室及相關受控環境保證空氣中懸浮粒子被控制在合適的級別,以確保完成對污染敏感的工藝制程。本研究中的LCD潔凈間廠房是配有兩面通風豎井的垂直層流型工業用潔凈廠房,下部靜壓層設有FCU 裝置。下部靜壓層再把潔凈空氣通過送風通道送到上部靜壓層,上部靜壓層利用FFU送出潔凈空氣,潔凈室和下部靜壓層之間鋪設多孔回風地板(Punching Plate),形成再循環系統,見圖2。

在 TFT LCD 生產過程當中,影響氣流的主要因素有:潔凈間層高、氣流組織模式、FFU的布局、FFU 出口風速、地板的開口率、設備的排氣、設備布局、形狀等。掌握氣流潔凈技術的各項原則,可使產品的良品率和可靠性確實達到新的水平。良好的氣流,可以在較小的系統循環風量和系統能耗下達到較高的空氣潔凈度。

3 LCD 潔凈間主要的氣流問題

3.1 LCD 潔凈間設備的搬入對空態原始設計的影響

在中國,由于 TFT LCD 產業剛剛興起,專門針對TFT LCD行業生產的較為成熟的潔凈間氣流的設計正處于迅速發展中,在潔凈間設計初期,設備的布置率,設備的開口率,排氣率等因素不能很詳細的確定,并且在設備形態各異的情況下針對性的設計也是很難達到的。一般情況下,在空態時,潔凈間的氣流是正常的,基本上是完全的垂直層流模式,但是由于設備的搬入,擋住了潔凈間內帶有開口的地板,減小了地板的開口率,容易引起由此產生的在不同潔凈度之間的異常氣流。設備的面積越大,引起異常氣流的可能性越大。

3.2 LCD 關鍵制程設備內部的氣流問題

在一般情況下,由于種種原因,LCD 潔凈間的建設設計時,各種生產設備上方是否開口,下方是否有足夠的排氣裝置等詳細細節未能納入氣流設計的考慮內容,使得LCD 用生產潔凈間千篇一律,沒有差別與針對性,這樣就使得部分設備僅僅依靠同其他設備一樣的潔凈空間條件下,容易造成設備排氣相對不足。

4 氣流改善方法及案例

切實有效的氣流改善方法,依賴于異常氣流分析中得到的正確異常原因。在實際的 TFT-LCD生產過程當中,通過改善氣流改善生產環境的潔凈度,提高產品良率的案例很多,這里針對以上常見的問題列舉了兩個最重要的改善案例。

4.1 根據設備原因改善氣流

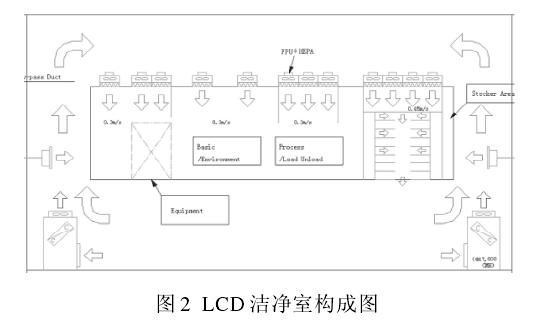

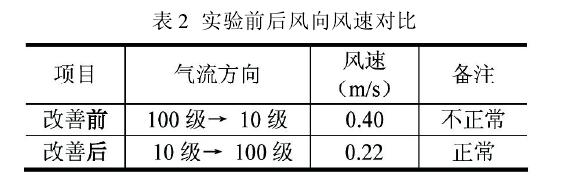

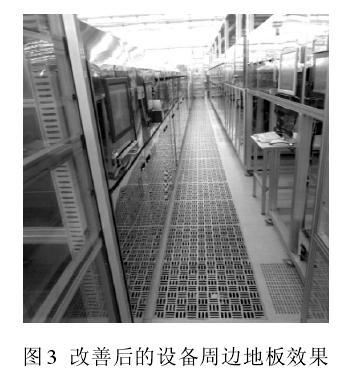

在空態的狀態下,潔凈間的氣流是正常的,基本上是完全的垂直層流模式,但是由于設備的搬入,擋住了潔凈間內帶有開口的地板,減小了開口率,設備的面積越大,開口率下降越多。相對于潔凈度比較高的區域,所以靜態時氣流就已經發生了改變。在設備不同布置率之間,容易引起由此產生的在不同潔凈度之間的異常氣流,如果在潔凈間建設設計施工的時候,沒有考慮到這個問題,那么在實際生產過程中,改善由此造成異常情況,考慮設備的周圍適當的增加地板的開口率是經濟有效方案。如表2所示,在改善之前,潔凈等級10級與100 級之間(Equipment 2# 與 3#),存在由潔凈低的區域向潔凈高的區域方向的異常氣流,氣速高達 0.40 m/s,對產品的良率提升帶來隱患。更換該設備周圍區域的盲板 36 塊,其開口率為 46%。效果如圖3 所示。目前氣流方向改變并且達到了0.22 m/s 的正常氣流氣速的標準。說明設備的放置影響了地板的原有的開口率,以致改變了空態時原有的設計氣流形態,在這樣的條件下,區域性的更換開口率大的地板對氣流改善非常有效果。在改善進行時刻前后15天的時間里,此設備制作的LOTyield 提升了0.08%,按2010年年底的市場情況,收益在60萬元人民幣左右。

4.2 根據不同工藝產品滯留時間改善氣流

TFT LCD 生產制造中,不同的生產工藝的設備是不同的。有的設備是完全封閉的,產品基板整個過程都在密閉或設備自身帶有 EFU(EquipmentFan Unit)的密閉設備里,那么對于這臺設備,除了設備內部需要保證排氣順暢外,產品基板在設備投入入口等待區域的氣流是最重要的。對于設備為上方開口設備,投入口等待的區域氣流也是同樣非常重要的。

產品在生產過程停留時間最長的區域就是產品最容易受到粉塵污染的區域。在了解 TFT LCD 生產工藝后,可以找到TFT-LCD生產時產品滯留時間長短的規律,那么針對這些區域進行改善就會事半功倍,效果更佳。通常的情況下,Indexer是LOT停留等待時間較長,并且 Glass 單張進行時,停留時間最長的區域。

自動輸運器區域由于機械手臂的安裝,必然影響了原始設計的地板開口率,因此,在可能的情況下,適當更換開口率更大的地板是比較合適的。

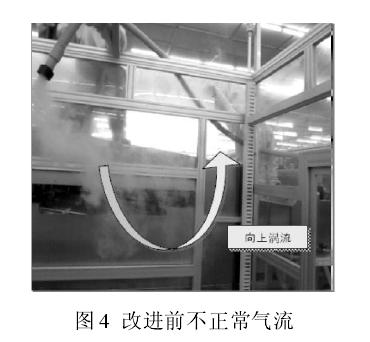

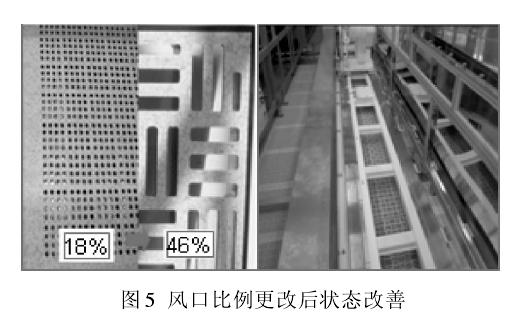

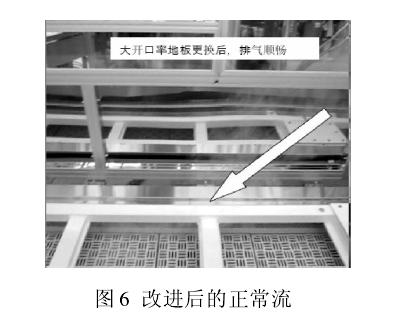

例如,在 2# 設備的 Indexer 內部,在豎風井側方向有向上的渦流情況,如圖4所示。這個位置,正是玻璃板進入設備前集中等待的高度,這對在此高度的玻璃板的潔凈度是很不利的。為了保證潔凈度,本方案將13塊開口為18%的地板,更換為開口率為46%的地板,在更換地板后,地板的開口率升高,如圖5所示。利用 FOGGER 氣流模擬設備(MSP-2010),對Indexer內部氣流進行模擬測試,效果如圖6所示。原來在豎風井側有渦流的設備Indexer內部, 有害渦流消失,氣流氣速變大,更換后豎直向下的垂直氣流氣速由0.82 m/s提升至 1.06 m/s。氣流變得順暢后,粉塵將有效的排除,最終可使 Yield 有效提升。

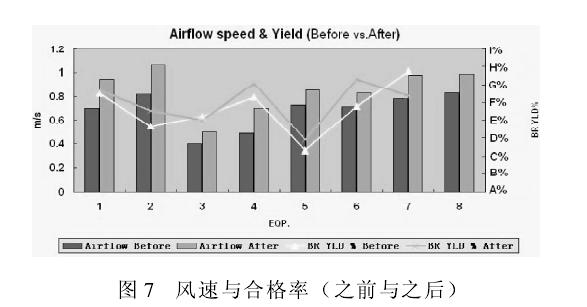

在改善后的一個月的時間里,通過對相關設備的合格率監控結果來看,合格率提升效果明顯,如圖7所示。在地板更換后的設備 Indexer 內部氣流氣速都有不同程度的提高,整體上看,產品良率都有相應的升高。例如2#設備,此設備生產的產品Array Yield 有0.6%的提升,按2010 年年底TFTLCD 普通型號產品的市場情況看,預計收益在 500萬元人民幣左右。

5 結論

有效地改善 LCD 潔凈室潔凈氣流,首先需要對潔凈室的氣流有所掌握,尤其是異常氣流;其次需要對 TFT LCD 工藝有深度的了解,更重要的是需要長時間的測試以及實驗,才能得到正確有效的改善方法。考慮到局部的氣流改善對整體的氣流平衡也會產生一定的影響,所以LCD潔凈室氣流改善一般適宜采用循序漸進的方式進行。

5.1 對氣流變化造成影響的主要因素

研究結果表明,在 TFT LCD 生產過程當中,地板的開口率,設備的尺寸布局,設備的形狀和開口率,是影響氣流變化的主要因素。此外,潔凈間層高、氣流組織模式、FFU的布局、FFU出口風速、設備的排氣等等也都會對氣流的變化產生影響。其中,通過研究設備布局對地板開口率的影響,改善區域性的異常氣流是非常有效的方法,尤其是小范圍內區域性氣流改善。

本文實驗案例中,更換了柵格地板 36 塊后,風向轉為正常方向,風速由0.22 m/s變為0.40 m/s,相應地,產品良好率提升0.08%,改善效果非常顯著。

5.2 根據工藝產品滯留時間改善氣流

LCD 生產設備因工藝不同,設備的結構布局及環境不同,出塵位置也有所差異,因此設備對氣流的要求是不一樣的,根據設備對氣流的要求和產品滯留時間改善氣流,是使潔凈間氣流優化的有效方法。

通過在LCD制作過程中的關鍵為46%開口率柵格地板,設備 Indexer 內氣流氣速升高 0.2 m/s 左右,產品良好率平均提高 0.17% 左右。

5.3 今后的氣流改善的發展方向及前景

綜上所述,TFT LCD 行業為了提升產品的良率,氣流管理也有其自身的特點,這是由TFT LCD的操作工藝決定的。通常不僅僅局限于維護潔凈室潔凈等級的管理。同時,由于現場的復雜性,和實驗的可操作性,CFD 等氣流模擬方法只在必要時使用。為了得到質量更高更可靠的 TFT LCD 產品,今后的氣流改善需要持續的研究與開發,需要各方面的LCD潔凈間設計人員給予更多的設計考慮,需要現場的工作人員在現有的基礎上不斷的探索新的改善方案方法,總結出更多的具有實踐意義的寶貴經驗。

本文標簽:潔凈車間