摘要: 說明了在藥品生產管理過程中, 為了達到G M P 要求, 潔凈室設計是重要的環節, 而在實際的工作中管理是否科學嚴格是實施G M P 的關健。

( 藥品生產質量管理規范) ( G o o d M a n u f a e t u r i n g Practice 簡稱G M P ) 是得到國際公認并為世界各國普遍采用的醫藥行業對藥品生產質量全面管理控制的準則。2 0 0 4 年6 月30 日前全國所有藥品制劑和原料藥的生產必須符合G M P 要求, 并取得G M P 證書。

1 設計

1.1 廠房設計

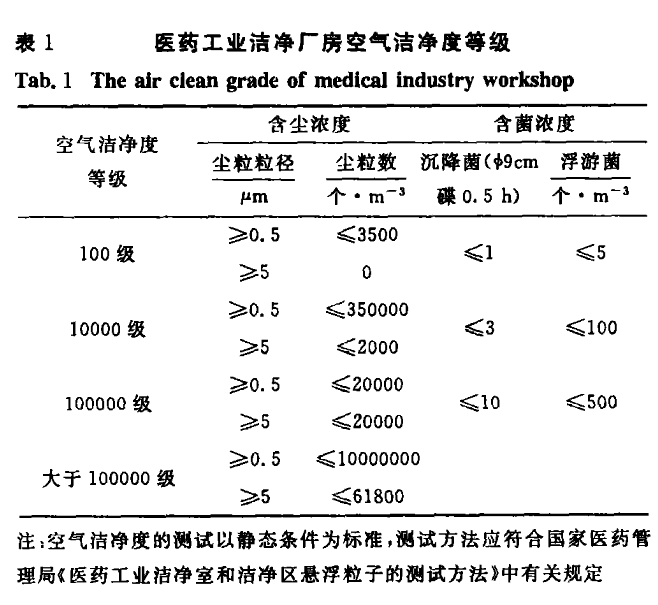

潔凈車間的設計是一項專業技術很強的工作, 醫藥工業潔凈廠房空氣的潔凈度分為四個等級, 見表1。

廠房設計必須按照G M P等法規標準, 從藥廠總體布局、分區分布、內部工藝流程、空氣凈化級別等方面進行設計。重點放在防止藥品生產中污染、混藥和差錯事故的措施上。

藥廠應選擇大氣條件好、空氣污染少、無水土污染的地區, 水源要充足而清潔, 能保證制出的純水或注射用水的質量符合藥典規定的標準, 而且供電充足、通訊方便、交通運輸便利。廠區按生產、行政、生活和輔助區劃分布局, 生產區與生活區嚴格分開, 行政區要與生產區相隔一定距離。

車間布局應符合生產工藝流程要求, 藥品制劑和原材料的精制、干燥、包裝工序的人流、物流應分開, 須有足夠的空間和場所, 能整齊、合理地安置和存放物料, 并應備有進人控制區的原輔料、包裝材料清潔室和中間體、半成品儲存室。不同制劑品種易混淆或交叉污染的藥品不得同時在同一室內操作或存放。一般生產區為非潔凈區, 控制區指10 萬級以下的區域, 潔凈區的潔凈度為萬級或百級。潔凈室內應設置與潔凈級別相適應的衛生通道和生活設施, 潔凈級別不同的區段聯系門要密閉、平整, 門向級別高的方向開啟。

根據不同產品的生產工藝, 潔凈車間的房間分隔和工藝布局應嚴格遵循G M P 要求, 才能保證生產車間的潔凈要求。

1.2 凈化空調系統設計

凈化空調系統應結合工藝布局,按室內溫度、濕度、潔凈度進行系統劃分, 有些產品不同階段也應嚴格分開, 如血液制劑, 其滅活前后人流、物流通道應分開,空調系統也應獨立; 血液制劑的不同產品生產間也不能合用一套系統。潔凈度1 0 級、1 0 0 0 0 級區域一般控制溫度在18~ 25度, 相對濕度45 % 一60 % 之間; 生產工藝對溫度和濕度有特殊要求時, 應根據工藝要求確定。

潔凈室以有生命微粒和細菌、病毒等為主要控制對象, 其附著的塵埃粒徑一般為0.5 一5 μm , 故潔凈室采用亞高效過濾器作為末端過濾器。凈化系統是將送到室內的空氣經過如下處理: 新風~ 粗效過濾器“與回風混合~ 表冷一加熱~ 加濕~ 風機一消聲一中效過濾器~ 高效過濾器, 根據潔凈級別的不同, 送風量應達到相應的換氣次數, 1 0 級換氣次數要達到垂直層流0.3 m/ s, 水平層流o,4 m/ s, ; 1 0 0 0 0 級換氣次數妻2 0 次/h ,10 0 0 0 0 級換氣次數1 5 次/h 。實際設計中, 一般來說10 0 級換氣次數為3 00 一4 00 次/h , 10 0 0 0 級為5 0 一8 0 次/h , 10 0 0 0 0 級為2 0 一50 次/h 。在設計系統風量風壓時, 應滿足系統終阻力下的最低換氣次數要求, 可以采用變頻風機。

空調凈化機房的安排, 易緊靠潔凈區, 使通風管道路線最短。送風道、回風道、回風地溝的表面裝修應與整個送風、回風系統相適應, 并易于除塵。凈化空調系統的新風管、回風總管, 要設密閉調節閥。送風機的吸人口和需要調節風量處, 要設調節閥。其排風系統, 要設調節閥、止回閥或密閉閥。總風管穿過樓板和風管穿過防火墻初, 必須設防火閥。在中效和高效的空氣過濾器前后, 要設測壓孔。凈化空調系統應定期進行清潔。空氣過濾器阻力應經常檢測, 粗、中效過濾器應經常清洗、更換為有效防止交叉污染, 凈化空調系統應注意:

一除非各種污染氣流經過過濾處理并符合要求, 否則不同的污染氣流不能混合到一起;

二, 對于產生劇毒性、強致敏性、高生物活性或粉塵微粒的車間, 應單獨設立凈化空調系統; 三, 若回風經過過濾或吸附等處理后,仍不能避免交叉污染, 則凈化系統應設計成直流式;

四, 潔凈室氣流應盡量設計成上送下側回風方式, 并能保證室內氣流流向和氣流均勻。室內有層流罩時, 其位置應盡量遠離回風口。潔凈度高的工序應布置在室內上風側, 易造成污染的設備應靠近回風口。潔凈室要嚴格控制正負壓。不同空氣潔凈度的潔凈區之間及潔凈區與非潔凈區之間的靜壓差不應小于5 P a , 潔凈區與室外的靜壓差不應小于10 P a 。在不同級別之間的潔凈室應安裝壓差計以監測室內正壓。潔凈室內噪聲級, 動態測試時不宜超過75 d oB而且噪聲控制設計不得影響潔凈室的凈化條件。

2 管理

潔凈技術在制藥行業中占有很重要的地位, 但如果缺乏科學管理, 潔凈車間就達不到預期效果, 甚至造成設施設備的閑置和損壞。進人潔凈區的人員應按不同潔凈級別穿著相應的潔凈服, 以不起塵、不脫落纖維為原則, 且能罩住全部頭發。對潔凈區域應定期消毒滅菌, 安裝紫外燈照射, 紫外線滅菌為表面滅菌, 潔凈室還需氣體滅菌, 常用的有40 % 甲醛熏蒸, 或用臭氧發生器消毒等方法, 不同方法每隔3 個月交替使用。

3 小結

據報道, 各種藥品質量方面的事故, 絕大多數都是由人為的過錯引起的, 而不是工藝的原因。所以潔凈車間的設計僅僅是實施G M P 要求的第一步, 管理是重中之重。無論工程設計得多合理, 如果缺乏科學、嚴格的管理, 管理、操作人員不能遵守各項標準操作規程( S O )P , 即使是一套完美的設計, 也無法充分發揮潔凈技術的作用, 從而無法保障藥品的質量。抓好管理就是抓好人員的管理, 只有藥品生產企業從上到下所有人員都能自覺自愿遵照各項S O P , 藥品的質量才能得到保證。

本文標簽:潔凈室