摘要 介紹了綜合制劑無塵車間的潔凈空調系統設計, 分析了潔凈空調系統的設計方法, 總結了設計中的計算方法和其中一些經驗數據的選取, 結合實例分析了系統風管管路布置方法。

關鍵詞 潔凈空調 空調系統設計 潔凈度 計算方法

0 引言

隨著科學技術的發展和醫療水平的提高, 來自藥品的不良反應問題日益引起人們的關注, 因此人們對藥品生產環境的要求也越來越高。為防止藥品在生產過程中因塵埃微粒和微生物而引起污染,在設計藥廠潔凈廠房的空調系統時, 應嚴格遵守國家頒布的《藥品生產質量管理規范》(簡稱GMP)、《潔凈廠房設計規范》[ 1] 和《醫藥工業潔凈廠房設計規范》[ 2] 。

通過潔凈空調可以控制潔凈房間內的潔凈度、溫度、濕度、室內壓力和氣流組織在要求的范圍內, 因此藥廠的潔凈空調是保證藥品生產環境的重要措施。

筆者結合某制藥廠綜合制劑無塵車間的潔凈空調系統設計, 總結潔凈空調系統的設計方法, 并對設計中的計算數據進行總結和分析, 探討冷熱負荷計算、風量計算及房間正壓的設定。

1 工程概況

該綜合制劑車間總建筑面積2 519 m2, 潔凈區域面積686 m2 , 建筑高度6 .7 m 。潔凈空調系統采用集中式單風機系統, 該車間潔凈度等級為100 000 級。

2 主要設計參數

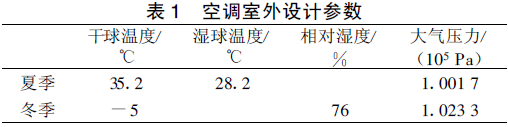

2.1 空調室外設計參數(見表1)

2.2 室內設計參數

室內設計參數根據《醫藥工業潔凈廠房設計規范》[ 2] 和生產工藝要求來確定。

綜合制劑車間100 000 級凈化區域設計溫度:夏季22 ~ 26 ℃, 冬季18 ~ 22 ℃;相對濕度:夏季45 %~ 65 %, 冬季45 %~ 65 %。

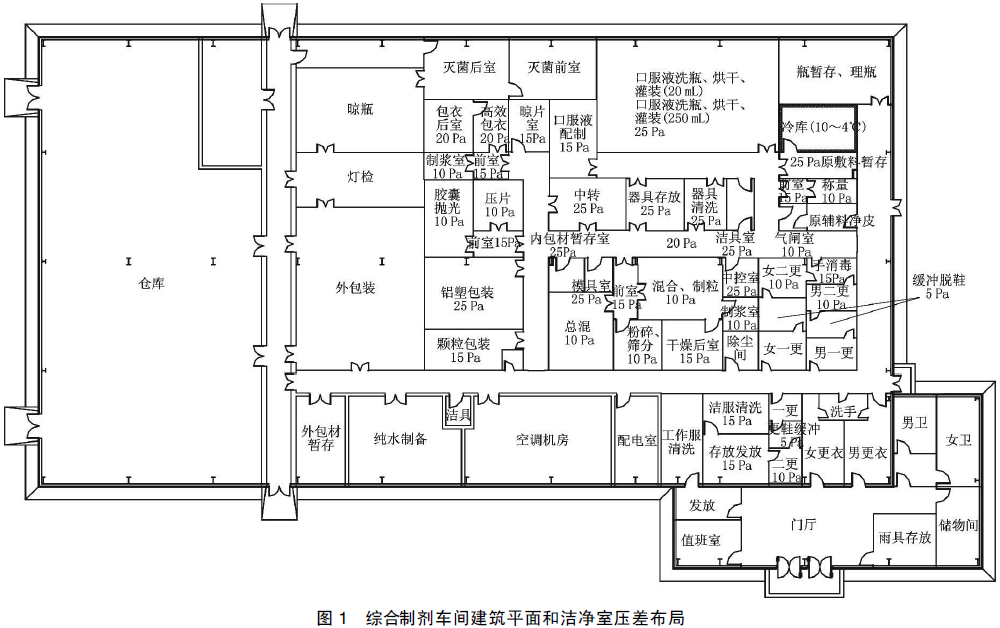

3 綜合制劑車間平面布局

潔凈廠房的設計原則是控制污染源對藥品的污染, 切實找到多種污染物(如人員、機器及其他生產設備、原材料與經過加工的原材料等等)的傳播途徑和規律, 分清主次, 采取相應的措施去限制污染物的傳播, 重要地方盡量減少人流、物流污染。結合綜合制劑的生產工藝流程, 該車間建筑平面布局如圖1 所示。

4 潔凈空調系統設計

合理的潔凈空調系統是使整個潔凈車間處于受控狀態的重要保障。潔凈車間不但要求潔凈空調系統能夠控制車間內的溫度、濕度、潔凈度,提供室內人員所需新風量, 維持室內合理的氣流流向和各房間合理、有序的壓力梯度;同時還要能及時排出房間內散發的有毒、有害、易燃易爆氣體, 并且根據排出氣體的不同性質, 在排風系統中設置排風過濾裝置或排風凈化處理裝置, 消除排風對室外大氣環境的污染。

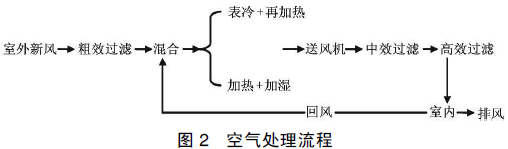

該車間潔凈空調系統采用一次回風系統, 空氣處理流程如圖2 所示。

4.1 潔凈空調系統設計計算步驟

潔凈空調系統的設計計算是整個設計中極其重要的一個環節, 設計計算一般步驟如下[ 3] :

1)根據工藝要求確定潔凈室的潔凈度等級,選擇氣流流型, 并決定采用全室空氣凈化還是局部空氣凈化。

2)計算潔凈室的冷熱負荷。

3)計算新風量。

4)計算送風量(計算保證空氣潔凈度等級需要的送風量, 并計算消除室內熱濕負荷需要的送風量以及滿足新風量需求的送風量進行校核, 按最大風量進行調整)。

5)根據送風量、冷熱負荷和選擇的氣流組織形式, 計算氣流組織各相關參數。

6)確定空氣加熱、冷卻、加濕、除濕等處理方案。

7)根據工藝要求計算空調機組處理風量及潔凈室循環風量。

8)計算總的冷熱負荷, 選擇空氣處理設備。

4.2 潔凈室負荷計算

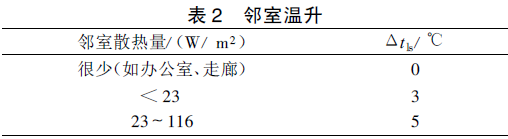

通常情況下, 潔凈室處于建筑內區, 圍護結構引起的冷負荷Q 可按式(1)計算[ 4] :

Q =KF(twp +Δt ls -t n) (1)

式中 K 為內圍護結構(如內墻、樓板等)的傳熱系數,W/(m2 · ℃);F 為內圍護結構的面積, m2 ;

twp為夏季空調室外計算日平均溫度, ℃;Δtls 為鄰室溫升, ℃, 可按表2 選取;t n 為室內計算溫度, ℃。

經計算, 該工程總冷負荷為283 kW , 總熱負荷為265 kW , 總加濕量為125 kg/h 。

4.3 潔凈室新風量、送風量、回風量計算

潔凈空調系統的風量計算是設計計算中最重要的環節之一, 由于產塵量很難進行準確計算, 且室內微粒的分布不均勻, 因此潔凈室工程實際設計中很難應用公式進行風量計算, 應依據規范、設計手冊并結合工程實際情況進行合理分析后選取適宜的參數。

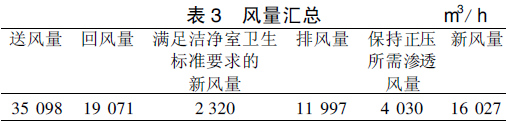

該工程的風量匯總見表3 。

4.3.1 潔凈室新風量計算

《醫藥工業潔凈廠房設計規范》規定, 醫藥潔凈室(區)內的新鮮空氣量, 應取下列最大值[ 2] :

1)補償室內排風量和保持室內正壓所需新鮮空氣量。

2)室內每人新鮮空氣量不應小于40 m3/h 。通常潔凈空調系統比普通空調系統的新風比稍大, 可以達到總風量的40 %以上。經計算, 該工程總新風量為16 027 m3/h , 新風比為45 .7 %。

4.3.2 潔凈室送風量計算

潔凈室的送風量計算不同于一般的空調房間,因為經過過濾處理送入潔凈室內的清潔空氣除了要保證室內的溫濕度滿足要求外, 還要稀釋室內的污染物, 以維持室內的空氣潔凈度, 并且要保證室內的新風要求。因此潔凈室內的送風量應取下列最大值[ 2] :

1)為保證空氣潔凈度等級需要的送風量;

2)根據熱濕負荷計算確定的送風量;

3)向潔凈室內供給的新風量。

保證空氣潔凈度等級所需送風量的計算, 一般均采用《醫藥工業潔凈廠房設計規范》所規定的不同級別的非單向流潔凈室所需的經驗換氣次數該工程潔凈度等級為100 000 級的潔凈區域, 由于人員密度小, 取換氣次數為15 h-1 。經計算, 該工程總送風量為35 098 m3/h 。

4.3 .3 潔凈室回風量計算

在潔凈空調系統運行中, 潔凈室內送風量與出風量平衡, 即潔凈室的送風量等于回風量與新風量之和, 由風量平衡關系就可以求得回風量。經計算, 該工程總回風量為19 071 m3 /h 。

4.4 潔凈室壓差控制

使廠房外環境與潔凈室之間、潔凈度不同的潔凈室之間或潔凈室與一般房間保持適當的壓差值,目的是保證潔凈室在正常工作或空氣平衡暫時受到破壞時, 潔凈室免受鄰室的污染或污染鄰室。

4.4 .1 潔凈室各房間之間壓差

根據《醫藥工業潔凈廠房設計規范》要求, 潔凈室與周圍的空間必須維持一定的壓差, 并應按生產工藝的要求確定維持正壓差或負壓差。不同潔凈度等級的潔凈室以及潔凈區與非潔凈區之間的壓差不應小于5 Pa , 潔凈區與室外大氣的壓差不應小于10 Pa[ 2] 。該車間壓差布局見圖1 。

4.4 .2 保持潔凈室正壓所需滲透風量計算

國內外保持潔凈室正壓所需的滲透風量多數是采用房間換氣次數估算的, 當壓差值為5 Pa 時, 滲透風量對應的換氣次數為1 ~ 2 h-1;當壓差值為10Pa 時, 對應的換氣次數為2 ~ 4 h-1 。因為潔凈室滲透風量的大小與潔凈室圍護結構的氣密性及維持的壓差值相關, 所以在選取換氣次數時, 對于氣密性差的房間可以取上限, 氣密性好的房間可取下限[ 3] 。經計算, 該工程保持室內正壓值所需的總滲透風量為4 030 m3/h 。

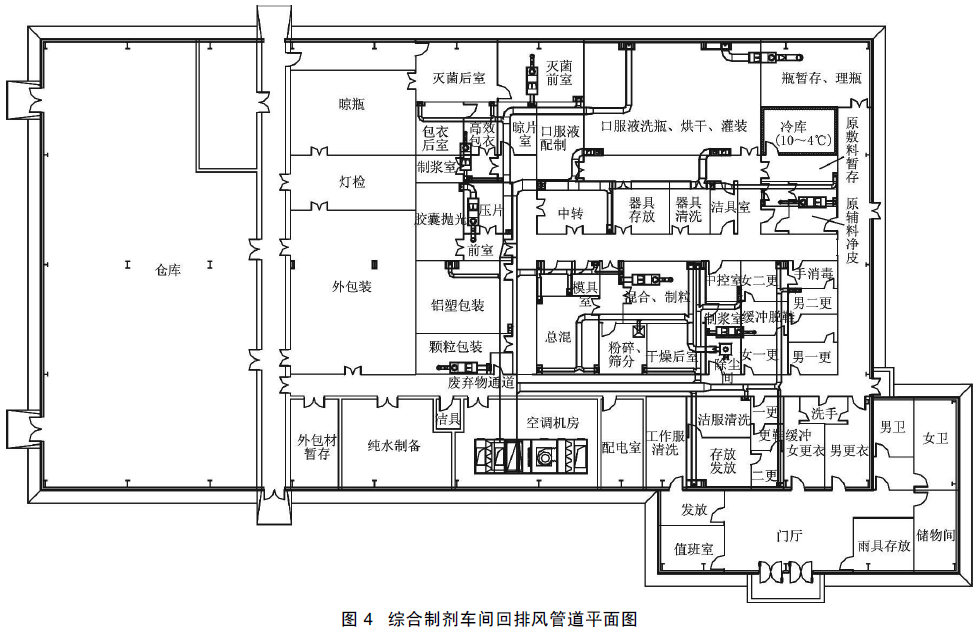

4.5 潔凈室氣流組織設計

合理的氣流組織設計是指通過送風口與回風口位置、大小、形式的精心設計, 使室內氣流沿一定方向流動, 防止死角及造成二次污染。空氣潔凈度為100 級時, 氣流應采用單向流流型;空氣潔凈度為10 000 , 100 000 和300 000 級時, 氣流應采用非單向流[ 2] 。

該工程潔凈度級別為100 000 級, 氣流組織采用頂送風下側回風的非單向流形式, 設回風柱與排風柱進行回排風。

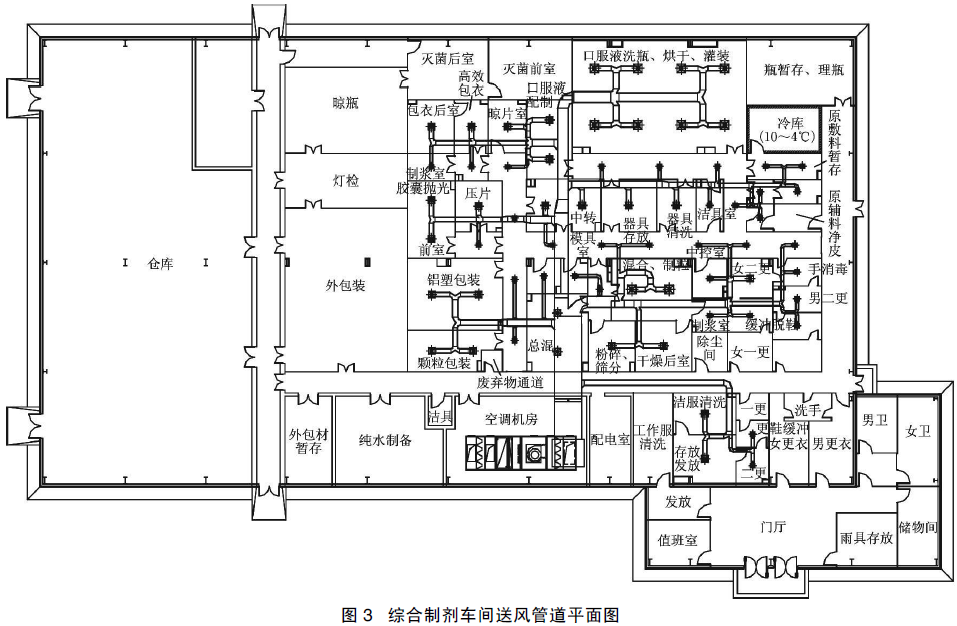

5 風管與機房的布置

潔凈室中的凈化空調機房最好靠近要求送風量大的潔凈室, 力求做到風管線路最短, 但又要防止噪聲和振動對潔凈室的影響。風管的布置做到布置合理、使用方便, 力求減少各種風管管道交叉重疊;風管管徑要通過水力計算來確定。該工程中, 綜合制劑車間潔凈區域設一套潔凈組合空調器(JK-1)送風, 八套中效過濾機組(JP1 ~8)和一套固定式濾筒式除塵凈化機組(C-1)排風, 所有排風均由車間屋頂引出經排風管道排向室外。綜合制劑車間送風管道平面圖見圖3 , 回排風管道平面圖見圖4 。

6 結語

該工程于2007 年設計, 2008 年底投產驗收后投入使用, 經過兩年多的運行, 潔凈空調效果較好,潔凈室空氣潔凈度、溫度、濕度、正壓均達到了設計要求。實踐證明:

1)潔凈空調設計相關規范手冊及潔凈室相關參數和技術指標是準確計算的基礎。

2)冷熱負荷、送風量及正壓風量的正確計算,保證了潔凈空調效果。

3)風管線路盡量短捷, 力求減少各種風管交叉重疊, 既節能, 又減少工程投資費用。

參考文獻:

[1] 中華人民共和國信息產業部.GB 50073— 2001 潔凈廠房設計規范[ S] .北京:中國計劃出版社, 2001

[2] 中國醫藥工程設計協會.GB 50457— 2008 醫藥工業潔凈廠房設計規范[ S] .北京:中國計劃出版社, 2009

[3] 王海橋, 李銳.空氣潔凈技術[ M] .北京:機械工業出版社, 2006

[4] 陸耀慶.實用供熱空調設計手冊[ M] .2 版.北京:中國建筑工業出版社, 2008

[5] 中國有色工程設計研究總院.GB 50019— 2003 采暖通風與空氣調節設計規范[ S] .北京:中國計劃出版社, 2004

本文標簽:無塵車間